体会与水蒸气发生化学反应而生成硝酸,硝酸具有强的腐蚀性,对设备选材提出了要求。本次设计中对反应釜主体结构选材非常关键,我们选用了复合材料,基层材料选用16MnR,复合层材料选用钛合金,这样既满足强度要求,也节约了制造成本。但是,选用复合材料也带来一些缺点,就是复合材料的焊接问题,下面就卧式反应釜主体结构焊接工艺及相关的制造、检验手段等方面进行分析,一辩在设计时要充分考虑其制造加工性能、安全性能及实用性,确保卧式反应器安全、稳定、经济运行。

体会与水蒸气发生化学反应而生成硝酸,硝酸具有强的腐蚀性,对设备选材提出了要求。本次设计中对反应釜主体结构选材非常关键,我们选用了复合材料,基层材料选用16MnR,复合层材料选用钛合金,这样既满足强度要求,也节约了制造成本。但是,选用复合材料也带来一些缺点,就是复合材料的焊接问题,下面就卧式反应釜主体结构焊接工艺及相关的制造、检验手段等方面进行分析,一辩在设计时要充分考虑其制造加工性能、安全性能及实用性,确保卧式反应器安全、稳定、经济运行。

1 筒体部分焊接工艺评定

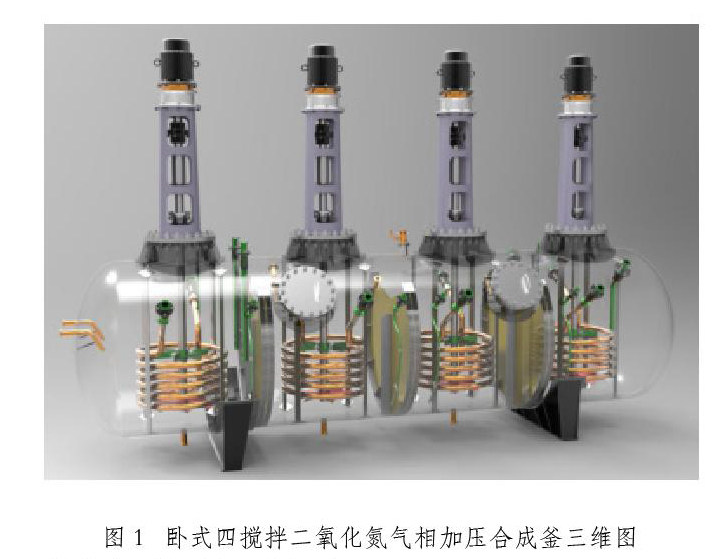

本项目的卧式四搅拌加压反应器属于Ⅱ类压力容器,压力容器各受压部件组装大多采用焊接的方式,其焊接质量将会直接影响压力容器的安全运行,尤其对于复合材料的焊接需要制定相应的焊接工艺。

1.1 筒体纵、环焊缝的焊接工艺

首先,基材X形坡口用埋弧焊将靠近复层侧的基层坡口焊满,基层焊缝低于基层表面2mm,再将X形坡口另一侧清根后焊满。消氢处理后进行过渡层的焊接,过渡层用E307L焊条焊接,最后用E347焊条进行覆层的焊接,焊接工艺图见图2。

1.2 接管与筒体的焊接工艺

使用焊条类型为焊条E308-16、J507,先将筒体基材坡口侧用J507焊条焊满,背面碳弧气刨清根后用E308-16焊满,焊接工序:焊接坡口清油污物→装配→不填丝第一层全位置自动钨极氩弧焊→焊接管头→100%着色(PT)检查→填丝第二层全位置自动钨极氩弧焊焊接接头100%着色(PT)检查。具体焊接工艺图见图3。

2 筒体及封头制造、检验

2.1 封头采用冲压成形

冲压分冷冲压和热冲压两种方式,对于壁厚在6mm以上的封头,一般常采用热冲压工艺。

2.2 为了控制好封头的成形尺寸,冲压时应注意以下几点

封头冲压前,模具安装要正确,无偏心现象;冲压过程中模具要清理干净,控制好压边力的大小;控制终压温度和脱模温度。

2.3 封头内表面采用带极堆焊

带极堆焊共分2层,第1层为碳钢过渡层,材料为E309L,第2层为耐蚀层,材料为E347。堆焊工序如下:预热封头→埋弧带极堆焊过渡层→后热→堆焊层表面着色检查(PT)→埋弧带极堆焊表层→堆焊层表面着色检查(PT)→结合面无损检测(UT)。

2.4 椭圆形封头焊接检验

封头待堆焊表面应进行100%MT,按JB/T4730.4-2005中的I级要求,检测合格后方可进行堆焊。过渡层堆焊后应进行100%PT,合格后进行消应力热处理,最后进行面层的堆焊,面层堆焊完毕后,进行100%PT以及100%UT,以上无损检测都应符合JB/T4730-2005中I级为合格。

3 卧式加压釜筒体的制造

制造管程筒体所用复合钢板。钢板材料由S32168和Q345R两种金属爆炸复合而成。复合前应将基层Q345R钢复合表面徹底除锈抛磨光亮,S32168板复合表面也清理干净,露出金属光泽。爆炸复合后应正火热处理,以消除内应力,改善材料的力学性能。须进行校平加工,以保证复层端面的平面度。对复层与基层的贴合情况进行100%超声波检查,要求贴合率为100%,不允许有分层未贴合现象,并要求基材和覆材内外不得有裂纹及降低筒体及封头强度的任何缺陷。

4 结论

通过对二氧化氮加压合成釜主体结构焊接工艺及制造检验方法研究得出,对于采用复合材料焊接的压力容器,因为基材和复合层的材质不同,其受热后延伸率、再结晶温度都有差距,所以需要制订合理的焊接工艺和焊接方法,以确保复合材料焊缝处的强度和密封性,从而使压力容器安全、稳定、经济运行。

参考文献:

[1]马朝阳,宋鸣.16MnR液化石油气球罐失效分析及修复[J].石油化工设备,2006,35(6):92-94.

[2]邢连华.SBS装置凝聚釜裂纹原因分析和对策[J].石油和化工设备,2010,13(7):56-58.

[3]陈文静;异种金属焊接工艺及接头性能研究[D].四川:西华大学,2008.

作者简介:

李瑞秋(1967—),女,蒙古族,宁夏宝塔国际工程公司设计院有限公司,长期从事压力容器设计工作,高级工程师。

扩展阅读文章

推荐阅读文章

77范文网 https://www.hanjia777.com

Copyright © 2015-2025 . 77范文网 版权所有

Powered by 77范文网 © All Rights Reserved. 备案号:粤ICP备15071480号-27