打开文本图片集

摘 要:大开孔补强是压力容器分析设计中最为常见的结构,多数有限元模型通常将法兰忽略。通过对比分析发现,对于筒体径向大开孔补强,忽略法兰将导致计算结果过于保守,法兰对开孔补强的增强作用可采用在接管端面增加径向约束的方式近似等效。而对于成型封头大开孔补强,忽略法兰导致部分计算结果偏于冒进。此外,还对造成这种影响的原因进行了讨论。

关 键 词:大开孔补强;法兰;法兰力矩;分析设计

中图分类号:TQ 052 文献标识码: A 文章编号: 1671-0460(2019)11-2576-04

Influence of Flange on Calculation Results of

Large Opening Reinforcement of Pressure Vessel

ZHANG Peng1, YANG Xi-rong1, LUO Hui-min1, WANG Zheng-wei1, GUO Ren-zi2

(1. CNPC Northeast Refining & Chemical Engineering Co., Ltd.,Shenyang Company, Liaoning Shenyang 110167, China;

2. PetroChina Fushun Petrochemical Company No.3 Refinery, Liaoning Fushun 113001, China)

Abstract: Large opening reinforcement is the most common structure in pressure vessel analysis and design. Flange is usually ignored in most finite element model. In this paper, the rationality of this simplification was discussed. Comparative study found that it was ueasonable to neglect the flange in the reinforcement model of large opening of cylinder nozzle, which made the calculation results be too conservative. The restraint effect of flange on the end of nozzle can be approximately equivalent to applying circumferential restraint. For head central large opening reinforcement, the neglect of flange led to some non-conservative results. In addition, the cause of this effect was also discussed in this paper.

Key words: Large opening reinforcement; Flange; Flange moment; Analysis design

為满足工艺条件及容器自身的结构要求,开孔补强是压力容器中最为常见的结构形式。开孔不但削弱了壳体的强度,还导致了壳体与接管间的结构不连续,进而在开孔处出现3~6倍的应力集中。此外,受于开孔补强结构的影响,焊接造成的体积型缺陷难以检测。在上述两个因素的共同影响下,开孔补强区域成为压力容器最常见的失效部位[1],开孔补强计算随即成为压力容器设计工作中的重要环节。虽然GB/T 150.3-2011《压力容器》在等面积补强法基础上增加了分析法,将开孔率计算范围拓展到0.9[2],但对于成型封头大开孔、需考虑热应力和进行疲劳校核的开孔补强,仍需采用有限元法进行分析。

由于有限元法的适用性强,只要完成建模和网格划分再设定足够的边界条件,就能够得到计算结果。所采用的模型、网格划分与边界条件设置是否合理成为分析结果精度的决定性因素。为减少计算工作量,建模前通常根据容器结构形式及载荷特点,选择总体结构不连续、局部结构不连续及关心部位,将容器分成若干个子模型。再将子模型进行合理简化,抽象得到力学模型,进而在有限元软件中建立有限元模型。本文以法兰对大开孔补强分析计算结果影响为研究对象,进行分析和讨论。

1 模型的选择

常规设计中的等面积补强法并没有考虑法兰的存在,这是因为等面积补强法的力学模型是无限大圆平板开小孔,以开孔处的薄膜应力为依据进行补强计算。当开孔率较大时(开孔率>0.5),由于开孔处弯曲应力的影响,等面积补强方法不再适用。通常,在分析设计中为了减少建模和加载的工作量,法兰往往被忽略,而采用类似于等面积补强法的计算模型,这种模型简化方式的合理性值得思考。

为了研究法兰对大开孔补强计算结果的影响,分别建立考虑法兰和不考虑法兰两组对比模型,接管外伸长度为实际接管长度。大开孔补强的设计参数为:设计压力为0.7 MPa、设计温度为50 ℃、筒体及椭圆形封头内径均为1 000 mm,材质均为Q245R。按文献[3,4]选择PN2.0等级的标准管法兰,垫片按文献[5]选用缠绕垫。接管外伸长度按文献[6]附录A确定。

2 法兰对大开孔补强的影响

2.1 圆筒体径向大开孔

根据结构、材料及载荷的特点,建立1/4有限元模型,采用三维六面体等参单元Solid186进行网格划分。模型分为三组:模型1为不考虑法兰的开孔补强;模型2不考虑法兰,在接管端面增加约束条件;模型3为考虑法兰的开孔接管。在设定边界条件时,三组模型不同之处为:模型1在接管端面施加等效载荷;模型2在接管端面施加等效载荷和径向约束;模型3在法兰端面施加垫片、螺栓等效载荷。其余边界条件三模型相同,即对称面施加对称约束、筒体端面施加周向约束和等效载荷、内表面施加内压。

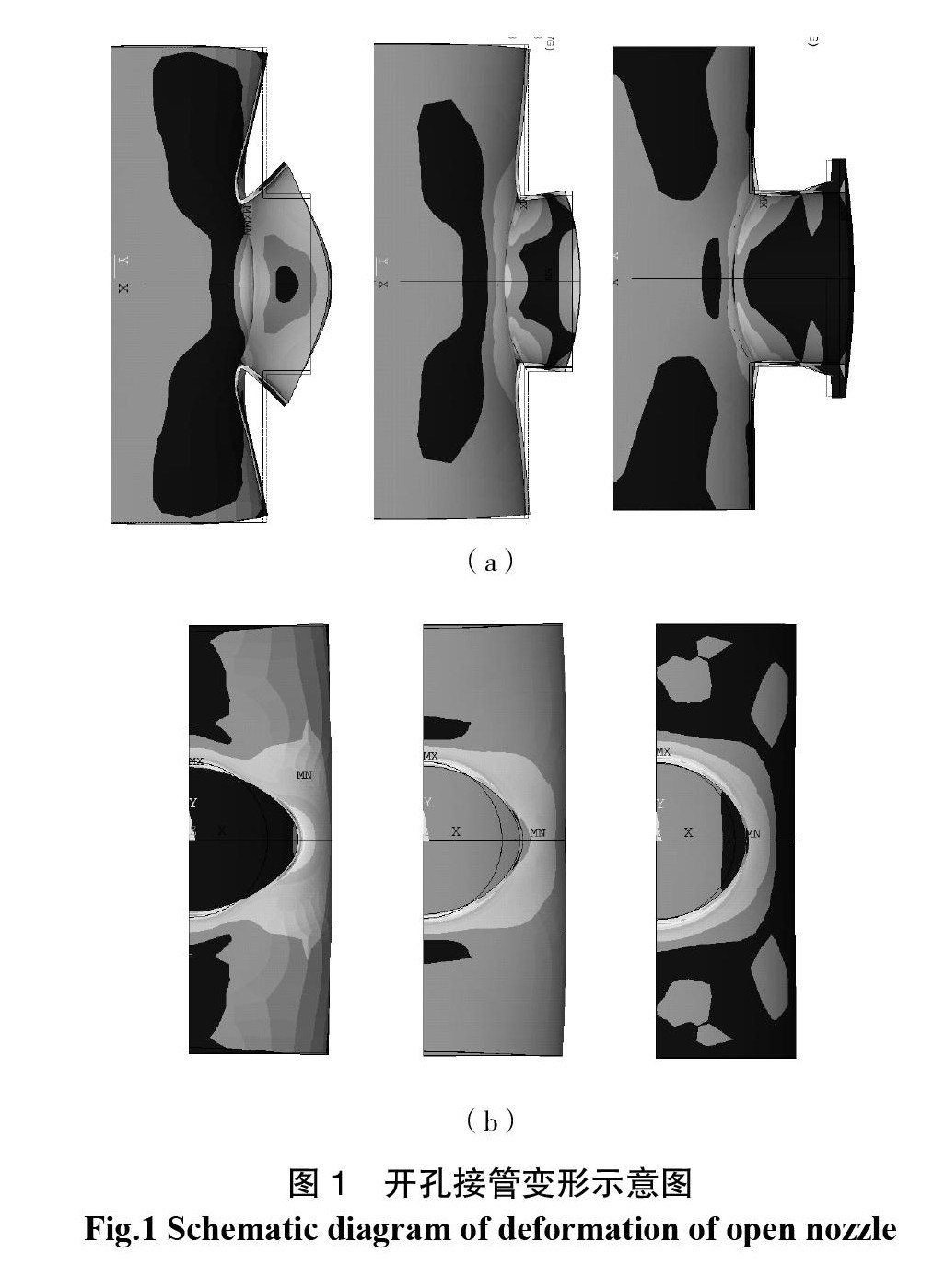

图1a)和b)从左至右分别为模型1、模型2和模型3开孔接管变形对比图,a)和b)为不同角度的视图,为了能够直观的对比模型的变形情况,将变形量放大100倍,图中虚线为变形前模型的轮廓。

由图1可见,在内压作用下,模型1接管端面由圆形趋向扁、筒体开孔处由圆形趋向椭圆,而模型3接管筒体横截面外凸、纵截面内凹的变形相对减小[7],而模型2的变形介于模型1与模型3之间。这是因为,筒体开孔接管是两个圆柱壳相贯的三维结构,圆柱壳沿经线为直线、沿周向为曲线[8],开孔接管破坏了原有结构的轴对称性。因此,开孔处单一的薄膜应力已不能满足承载要求,必然存在绕筒体母线的弯矩,图1a)证实了此弯曲应力的存在。由于筒体开孔处周向应力为轴向应力的2倍,使得开孔相贯区域处于非等值拉伸状态,周向变形较轴向大,导致了图1b)中椭圆的出现,由此产生了绕接管母线的弯矩[9]。在这两向弯矩的共同作用下,才出现了图1a)中筒体与接管相贯处应力云纹图与筒体轴线成倾斜近似45°分布的情形[10]。而对于考虑法兰的模型而言,由于法兰的刚度较接管大,对接管端部的径向膨胀和经向偏转起到了约束作用。此外,在筒体的横截面上,螺栓等效载荷所产生的力矩与接管变形方向一致,使变形量增加。在筒体的纵截面上,螺栓等效载荷所产生的力矩与接管变形方向相反,使变形量减小。最终横、纵截面的变形量趋于均匀,改善了开孔补强处的应力分布。

图2为模型3的应力云图及应力线性化路径,由于模型1与模型2的云图分布规律和线性化路径与模型3均相同,在此不做另行说明,应力线性化结果见表1。

由表1可以看出,考虑法兰后一次局部薄膜应力和局部薄膜加弯曲应力均大幅下降。这与变形量的分析结论一致,说明法兰和法兰力矩降低了开孔补强处应力值,在建模时应该保留法兰。虽然忽略法兰使得分析结果趋于保守和安全的,但这与分析设计的经济性原则是相违背的。由表1还可看出模型2的应力线性化结果介于模型1与模型3之间,与模型3的结果更为贴近,且较模型3略保守。说明模型2中接管的径向约束与模型3中法兰的效果相当,筒体开孔结构中也可以采用该简化方式分析。

2.2 椭圆形封头中心大开孔

根据椭圆形封头中心开孔的结构、材料及载荷的特点建立轴对称模型,采用二维8节点等参单元Plane 183划分网格。施加载荷的原则与上一节相同,这里不再赘述。图3为开孔率为0.6的椭圆形封头中心开孔结构的应力云图,其中,a)为不考虑法兰模型,b)为考虑法兰模型。

为了能够觀察变形情况,将变形量放大50倍,图中虚线为变形前模型的轮廓。由图可见,两云图中变形的趋势一致,在封头与接管相贯处附近,变形既不是沿接管径向膨胀,也不是完全按椭圆形封头受内压后的趋圆,而是向相贯处的右上方变化。同时,两模型的最大应力均出现在接管与封头相贯处附近的封头内侧,应力沿接管与封头经向迅速衰减。这是因为封头与接管相贯处为几何不连续结构,受压后为了满足变形协调要求,在相贯处作用有一对大小相等、方向相反的力与弯矩。该处的力与弯矩为边缘应力,结构小量的变形即可使变形协调得到满足,使得力与弯矩应力的影响范围仅限于局部。

如图4所示,过应力最大点沿封头壁厚方向取最短路径进行应力线性化,结果见表2。对比考虑和不考虑法兰的两个模型(开孔率为0.6)可以看出,考虑法兰模型中的薄膜应力和薄膜加弯曲应力值较大,尤其局部薄膜加弯曲应力,相差约11%。对比图3a)和b)接管和法兰的变形可以看出,在接管端面等效载荷作用下,图3a)中接管上端面发生了沿经向的位移。而图3b)中除经向位移外,还在法兰力矩的作用下,法兰发生背离封头的偏转。由于法兰力矩和封头与接管相贯处的弯矩方向相同,使得考虑法兰模型的应力数值增大。

表2中还另选相同条件下仅开孔率不同的两个椭圆形封头中心大开孔,开孔率分别为0.65和0.7,序号分别为5和6。模型5和6应力云图与模型4相似,这里不再进行说明。对比表2中模型5和6的线性化结果可以看出,不考虑法兰与考虑法兰模型的薄膜应力与薄膜加弯曲应力相近,差值<5%,比模型4的应力差值小。这是因为模型5和6按文献[4]选用大直径法兰,与之对应垫片按文献[5]选取,垫片宽度仅为模型4的1/2。由式(1)和式(2)[2]可知较窄的垫片有效密封宽度b所需垫片压紧力Fa和螺栓载荷Fp均较小,即法兰力矩较小。对开孔补强计算结果影响随着法兰力矩的减小而减小。

操作状态下需要的最大垫片压紧力![]() :

:

![]() (1)

(1)

操作状态下需要最小螺栓载荷![]() :

:

![]() (2)

(2)

式中: DG—垫片压紧力作用中心圆直径,mm;

b—垫片有效密封宽度,mm;

m—垫片系数,mm;

pc—计算压力,MPa。

综上所述,法兰对椭圆形封头中心大开孔补强计算结果的影响无规律可循,由于球形封头、蝶形封头中心大开孔补强中的受力情況与椭圆形封头相近,椭圆形封头大开孔补强结论可推广至成型封头。所以,对于成型封头中心大开孔补强不应忽略法兰,避免得到冒进的计算结果。

此外,对比筒体径向大开孔与椭圆形封头中心大开孔补强计算结果,不难看出,由于椭圆形封头中心大开孔补强是轴对称结构,接管与封头相贯处沿接管环向刚度是一致,而筒体径向大开孔补强结构中沿接管环向刚度不同,这是两种大开孔补强计算结果规律不同的主要原因之一。

3 结 论

(1)在内压工况下,对于筒体大开孔补强结构,忽略法兰将导致结果过于保守。

(2)为简化模型,可以采用在接管端部施加径向约束的方法等效法兰的作用,结果略保守。

(3)在内压工况下,对于成型封头大开孔补强结构,不可忽略法兰的影响,否则可能导致计算结果的冒进。

参考文献:

[1] 寿比南, 杨国义, 徐峰,等. GB/T150—2011《压力容器》标准释义[M]. 新华出版社, 2012: 141-150.

[2] GB/T 150.1~150.4-2011, 压力容器[S].

[3] HG/T 20615-2009, 钢制管法兰[S].

[4] HG/T 20623-2009, 大直径钢制管法兰[S].

[5] HG/T 20610-2009, 钢制管法兰用缠绕垫片[S].

[6] SH/T3074-2007, 石油化工钢制压力容器[S].

[7] 陆明万, 桑如苞, 丁利伟,等. 压力容器圆筒大开孔补强计算方法[J]. 压力容器, 2009, 26(3):10-15.

[8]李淑云. 夹套式容器大开孔的补强方法[J]. 当代化工, 2013 (4): 520-521.

[9] 元少昀. 压力容器管口有限元分析有关问题探讨[J]. 石油化工设备技术, 2014(3):11-13.

[10]桑如苞, 元少昀, 王小敏. 压力容器圆筒大开孔应力分析设计中的弯曲应力[J]. 石油化工设备技术, 2009, 30(5):16-19.

扩展阅读文章

推荐阅读文章

推荐内容

77范文网 https://www.hanjia777.com

Copyright © 2015-2025 . 77范文网 版权所有

Powered by 77范文网 © All Rights Reserved. 备案号:粤ICP备15071480号-27