材料等优点;为保证该类似结构车门的开发,需研究对应的装备技术满足主机厂的生产质量需求,保证产品制造的一致性;通过研究掌握钎焊的工艺规划和设备的设计要点,保障公司类似产品的规模化应用。

材料等优点;为保证该类似结构车门的开发,需研究对应的装备技术满足主机厂的生产质量需求,保证产品制造的一致性;通过研究掌握钎焊的工艺规划和设备的设计要点,保障公司类似产品的规模化应用。

关键词:汽车;低成本;一致性;自动输送;规模化

中图分类号:U463 文献标志码:A 文章编号:2095-2945(2019)15-0164-03

Abstract: In the development of automobile door, the split door accounts for about 16% of the market, and the product structure has the advantages of low cost and material saving. In order to ensure the development of the door with similar structure, it is necessary to study the corresponding equipment technology to meet the production quality needs of the main factory to ensure the consistency of product manufacturing; through the study and grasp of brazing process planning and equipment design points to ensure the large-scale application of similar products in the company.

Keywords: automobile; low cost; consistency; automatic transportation; scale

1 研究背景及问题提出

原有钎焊拼台技术采用人工焊接、人工滚轮输送、输送到位后定位块通过举升结构定位,该种技术拼台在后期改造自动化比较困难,改自动化后定位不稳定,焊接缺陷多等;随着人力成本的提高,原半自动技术已经无法满足生产节拍、质量要求。下图1为手工钎焊拼台方案图,下图2为已有技术的实施案例。通过研究自动化输送和定位方案的改进,提升设备的稳定性和夹具的稳定性,满足乘用车质量要求,满足市场客户需求。

2 新技术工装夹具方案

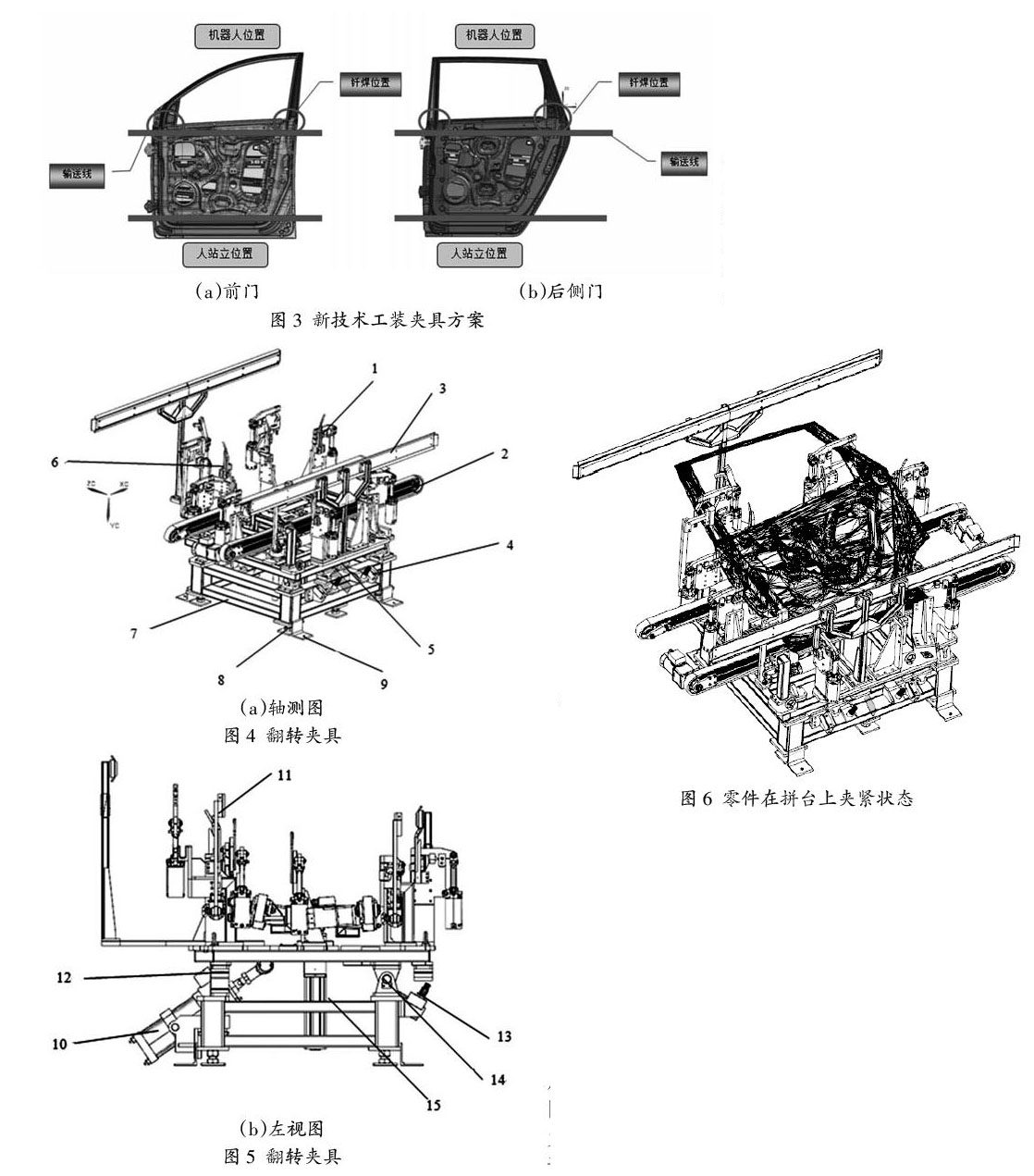

SGMW某车型前门和后侧门分成上下两段,需要在两段搭接处正反两面进行机器人钎焊或人工钎焊,所设计的新夹具需要满足机器焊接及人机工程,还要使输送线与前后两个工位的拼台自动输送对接,自动定位,定位可靠性要高,而不需单独为该工位设计吊具或人工输送,保证稳定的焊接质量,减少操作人员。结合已有技术及新技术的要求,开发如下图3的工装方案。

新方案需要达到下面几点需求:(1)拼台翻转后焊接操作的高度和角度都满足人机工程,满足机器人及人工操作需求;(2)定位稳定,可靠性高;(3)焊接质量高,定位精度在焊接需要范围以内;焊后保压减少焊接变型;(4)拼台输送线自动输送;(5)输送过程稳定;(6)快速定位、满足60JPH生产要求。

3 技术解决方案及详细结构研究分析

根据上面技术方案的分析,每个设计点要求都已经清楚,设计方面将概念设计为具体的机构,并进一步集成评审优化。设计完成的钎焊夹具如图4、图5所介绍。

如图4、图5所示,该拼台主要由固定底座7、夹具高度调整机构8、夹具连地面机构、缓冲器机构13、限位机构4&12、翻转机构10、翻转底板5、举升机构15、皮带输送机构2、夹紧机构1、粗导向&精定位机构、输送导向板3等组成,平台翻转前后都有液压缓冲器使翻转时平稳到位。翻转气缸带自锁装置,翻转底板采用轻量化设计,夹具通过举升机构及皮带输送机构与前后平台对接,到位定位机构&输送导向板机构调整零件输送位置,行程开关检测输送信号,零件X向输送到位后,到位定位机构往外打开,零件下落,通过粗导向机构引导零件进入精定位机构,零件到位后,通过接近开关检测零件到位情况,满足就进行夹具夹紧,夹紧检测到位,开始焊接零件的正面,焊接完成后夹具翻转到位,焊接背面,焊接完成后翻转回原位,焊点冷却后,夹具打开,零件举升到位输送到下一工位,进入下一循环。

翻转机构旋转点旋转的要点,保障机构在翻转到位后,重心仍在气缸侧,通过调整机构,减轻翻转机构总重的同时,翻转机构的重心尽量接近旋转点,确保重量产生的力矩尽量小,这样保障机构不用打地脚就可以进行充分调试,另外可减少机构冲击,延长机构寿命,减小气缸缸径,降低气缸采购成本;气缸选取及计算要点,通过下列公式得出气缸的输出力要求,查找资料,选取合适的气缸。

F(气缸理论输出力)*0.5(有效系数)*L1(力臂1)>F(翻转机构重量)*L2(力臂2)

出现机器人损坏无法及时修复的情况,零件夹紧完成后,工人站在安全位置摁下“翻转”按钮,平台翻转40°,工人无需弯腰即可开始进行钎焊操作。焊接完成再摁下“完成”按钮,使平台转回水平状态,其他夹具检测到位并自动打开,进入下一循环。

该型平台已经在SGMW多个车型的前门和后侧门的焊装新线上应用,达到了预想提出的技术要求。本平台为全新技术,自动化平台,机构均自带电控检测,通过PLC控制其动作,生产效率高,节拍大于60JPH;自动输送,通过电机输送皮带输送零件,通过导向板和到位机构确保零件输送到位;定位块固定形式,定位准确;通过精确定位,定位精度在0.2mm以内,超过钎焊偏移量0.5mm以内的技术要求,确保了钎焊的焊接质量;定位充分,焊完迅速冷却,冷却再打开夹具,减少零件变形;配合机器人,四门每个班次可以减少四人,按现在四条门盖线,可以减少48人,经济效益高,性价比非常好,可有效减低人力成本。

4 新方案的技术和成本优势

新方案从技术上首先解决了翻转后焊缝所处空间位置满足机器人正反面焊接及人工焊接; 其次,实现自动输送,自动输送,减轻工人劳动强度; 第三自动定位,固定式定位,定位稳定性、重复性高,保证焊接质量,满足产品开发要求,实现设备目标;第四,每条生产线配合机器人焊接,按三班生产计算可减少操作人员12名,每年可以减少百万的人工投入,也避免钎焊粉尘职业危害;第五,夹具进一步优化,窗框位置充分夹紧,防止焊接应力导致变形,根据现有技术优化。

综上,通过技术的优化和提升,夹具通过输送方式、结构的叠加集成,设备成本相当情况下,每年可以节省操作人力资源百万以上,这样的技术适合左右类似的结构,规模效益非常显著。

5 结束语

汽车夹具装备作为保障汽车质量一致性最重要的一环,中国作为一个汽车大国,我们也要努力为中国制造2025贡献可靠的方案,为国家的发展贡献力量。钎焊夹具的研究开发,采用低成本的输送定位方式,实现稳定的输出和质量。通过本文的方案及结构设计,能满足类似结构的制造要求,对所有汽车设计和制造同行具有积极的参考意义,能解决焊接的稳定性和成本投入要求。

参考文献:

[1]王光斗,王春福.机床夹具设计手册(第三版)[M].上海:上海科学技术出版社,2002.

[2]张普礼.机械加工工艺装备[M].东南大学出版社,2002,3.

[3]刘守勇,等.机械制造工艺与机床夹具[M].机械工业出版社,1994,7.

[4]白成軒.机床夹具设计新原理[M].机械工业出版社,1997,7.

[5]融亦鸣.计算机辅助夹具设计[M].机械工业出版社,2002.

扩展阅读文章

推荐阅读文章

77范文网 https://www.hanjia777.com

Copyright © 2015-2025 . 77范文网 版权所有

Powered by 77范文网 © All Rights Reserved. 备案号:粤ICP备15071480号-27