总结以往生产经验的基础上,通过对喷煤进行优化设计,投产后迅速达产达效,使用效果较好。

总结以往生产经验的基础上,通过对喷煤进行优化设计,投产后迅速达产达效,使用效果较好。

【关键词】 喷煤 直接喷吹 浓相

印度某钢厂550m3高炉喷煤工程于2007年一次性投产成功,迅速达产,煤比稳定在130kg/t左右。

1 高炉喷煤系统

1.1 高炉喷煤系统组成

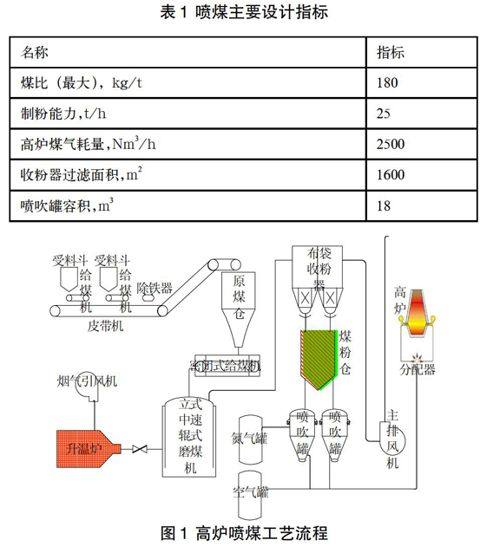

高炉喷煤系统由原煤储运系统、干燥惰化系统、制粉系统、喷吹系统、三电系统组成。按照烟煤进行设计。结合印度当地的气象、原料等特点,喷煤工艺设计采用中速磨煤机直排制粉、采用热风炉废烟气与升温炉燃烧烟气作为干燥惰化气体、并罐上出料、总管加分配器直接喷煤技术等。表1示出了喷煤主要设计指标;表2示出了高炉喷煤工艺流程[1]。

1.2 原煤储运系统

原煤储运系统与高炉的原料厂处于同一位置,并设地下受料坑供给喷煤系统使用。地下受料坑设两个15m3地下受料仓,仓下各设一台敞开式称重给煤机,下设平皮带机,带宽B=650mm,带速V= 1.25m/s。通过装载机上煤,以及使用称重给煤机配煤,实现烟煤、无烟煤混合,从而满足高炉需求。

在地下受料仓的三个侧面,设除尘罩及专用除尘器,用来吸收上煤时产生的灰尘,从而使这块易扬尘区域,清洁生产。

1.3 干燥惰化系统

制粉系统的干燥烟气温度<300℃,流量35000Nm3/h。为了充分利用废热,设高温烟气引风机,抽取热风炉废烟气,其温度为150℃。为了弥补其温度不足和波动,设置烧高炉煤气的烟气升温炉,用其产生高温烟气,并与热风炉废烟气在烟气升温炉前端混合,满足制粉系统的干燥气要求。

为了防止热风炉废烟气温度>300℃对制粉系统造成不利影响,设计烟气自循环系统。若热风炉废烟气温度超温,引用部分自循环烟气冷却热风炉废烟气,若温度还超,切断热风炉废烟气,全部采用烟气自循环系统。

1.4 制粉系统

制粉系统主要有原煤仓、密闭式给煤机、磨煤机、布袋收粉器、煤粉仓、主排风机及相应的附属设备等。原煤仓、煤粉仓均为圆钢仓,原煤仓锥段采用双曲线结构,并设置吹扫阀防止其堵煤。在原密闭式称重皮带给煤机的基础上,设置吹扫装置,防止因掉煤造成的皮带机跑偏。中速磨煤机制粉,能力25t/h,液压加载机构可以磨印度较硬的原煤。布袋收粉器采用离线高浓度长袋脉冲反吹型式。

1.5 喷吹系统

喷吹系统按照气固两相流原理设计。喷吹罐按照压力容器标准设计。喷吹系统采用并罐上出料浓相直接喷吹方式。输送煤粉浓度最低25kg/Nm3。

1.6 三电系统

采用S7-300 PLC系统,对整个原煤储运系统、干燥惰化系统、制粉系统、喷吹系统等均实现远程操作。

所有的系统控制点、仪表参数均进入主PLC系统。采用DP通讯方式,将磨煤机、布袋收粉器等设备的PLC与主系统PLC通讯。使所有设备的运行值、报警值、历史记录等参数清晰反映。

2 高炉喷煤系统特点

2.1 制粉系统特点

制粉和喷吹合建在一个厂房内,采用总管加分配器直接喷吹工艺流程,省去输送煤粉环节,减少设备和维修量,节约气体消耗量。

采用立式中速辊式磨煤机,制粉能力25t/h,具有投资省、电耗低、噪声小等优点。磨辊、磨碗弧弧接触,接触面积较大,且采用液压加载方式,加载力大,适用煤种广泛,受硬度限制较小,吨煤耗能小,磨辊辊皮可单独更换,也可厂内自行堆焊,维修维护简便成本低。

采用一级布袋收粉工艺。磨机系统只在末端设一台排烟风机,磨机和收粉系统处在负压条件下工作,为防止煤粉外溢,保证安全提供了有利条件。最终放散气体含尘浓度<30mg/m3。

2.2 喷吹系统特点

喷吹罐采用并罐上出料浓相输送方式,喷吹罐压力和喷吹补气同时作为煤粉喷吹流量控制手段,自动倒罐全自动喷吹。喷吹罐配有高精度的称量装置及其校称装置。喷吹罐能够满足恒压精确自动喷吹,实现自动换罐、自动加料、充压,自动喷吹等。

喷吹罐在设定的压力下将煤粉连续、均匀的送入喷煤管道,通过电子称计量可计算煤粉喷吹的平均及瞬时流量。煤粉流量调节主要通过调节二次风量大小来调节喷煤量,或通过改变喷吹压力来改变喷煤量。

由喷煤站至炉顶平台上放置的煤粉分配器采用单根喷煤总管。分配器分成14个支头,分别接出14根DN25的喷吹支管,分别与高炉风口直吹管相通。锥式分配器分配均匀,误差<3%。

2.3 干燥惰化系统特点

采用热风炉废烟气、烟气炉高温烟气、自循环烟气作为干燥惰化系统惰化介质。

热风炉在换炉时排放废废气中O2含量可能超标,影响到制粉生产。对此制定了高炉检修时制粉与热风炉的联系制度,尽量使热风炉高炉煤气燃烧充分,减少O2含量。

当热风炉废烟气异常时,采用自循环烟气。保证制粉所需的干燥气,其温度控制在300℃左右,既保证了喷吹烟煤安全需要的低氧气氛,又充分利用了废气余热,达到安全和节能的双重目的。

2.4 控制系统特点

喷煤工艺均采用计算机实现电气、仪表自动化控制,完成生产工艺操作所需要的各种参数检测及设定,执行设备状态监视、故障报警显示、打印,根据操作人员的人工设定值,完成工艺设备的自动连锁顺序控制。

人机接口装置(HMI)过程监控画面用于监控各生产流程中的主要设备和过程数据;参数设定画面用于大量过程参数的设定;诊断画面用于判别主要被控设备及控制系统的可操状态,如某电机是否可以投入自动等;故障报警和趋势记录画面既包括实时数据又包括历史数据,还提供报警过滤功能以及通过报警等级和优先级的排序功能;报表记录画面用于产生符合操作员生产习惯的报表并可根据需要选择自动打印或人工打印;操作及事件记录画面对重要设备的起停或重要过程参数的变化进行记录,还可对操作者和操作时间进行记录。

2.5 整体设计特点

原煤仓、煤粉仓采用独特的钢构件形式。原煤仓、煤粉仓均采用三点压力传感器称重。不同于传统形式,将压力传感器置于筒体侧面,而是将压力传感器直接置于仓筒体下方,无附加力矩。降低仓的整体重量,但增加了其稳定性,相同厂房面积下,增加了其体积,降低了厂房高度5~8m。

煤粉仓下设锅底形流化装置,可以迅速的下粉至喷吹罐。且其上设有点式流化器,可以促进下粉,又可以保证煤粉仓的惰化气氛。锅底流化装置采用φ2200直径椭圆封头,无大流化板,基本免维修。使用这一结构,煤粉仓至喷吹罐管道短,可降低厂房高度3m。

2.6 安全技术措施

(1)喷吹罐加压、流化、二次补气采用氮气。

(2)喷吹罐停喷检修前先用压缩空气吹扫赶尽罐内残存氮气。

(3)对喷煤罐和喷煤管道采取接地措施,防止静电积累。

(4)在喷吹系统的温度、压力超过安全规定时,报警并采取相应措施。

(5)为防止突然停电事故,系统中设有UPS电源,以保证一定时间的供电。

(6)系统中设有紧急事故操作按钮,确保系统安全。

3 喷煤运行参数

中速磨铭牌制粉能力25t/h,实际生产中由于采用的工艺合理,最高时已达到28t/h,加之短流程收粉工艺,制粉成本大大降低;采用浓相输送技术以及利用热风炉废气干燥原煤,大大降低了压缩空气、煤气等能源消耗;自动化水平高,所有岗位实现无人值守。高炉喷吹操作参数,见表2。

通过一系列的喷煤工艺和高炉操作改进,高炉炉况稳定顺行,取得了较好效果。高炉喷煤后的主要技术指标见表3。

从表3可以看出,喷煤后煤比提高,焦比降低,去除入炉品位因素和中修因素,喷煤效果是显著的。煤比提高,瓦斯灰中C含量没有大的升高。

受制于印度矿铝高的缺点,以及风温不高等劣势,通过提高富氧量来提高喷煤量。

4 结语

(1)生产实践证明,印度某高炉喷煤系统设计是成功的。本次设计依据科学的理论基础,充分采纳了本单位多年来积累的丰富经验,并结合印度当地条件,保证了系统迅速达产达效,生产稳定顺没有因喷煤系统故障,造成高炉停喷煤粉。先进的喷煤工艺和技术是提高煤比,降低能耗的前提。

(2)喷煤系统已经安全运行7年,无大的故障,无安全事故。

(3)如果风温在1100℃以上,富氧率在3.5%以上的高炉,煤比可以提高到150kg/t以上。

参考文献:

[1]陈伟.天铁高炉混喷技术改进及实践[J].炼铁交流,2013(3):50-52.

扩展阅读文章

推荐阅读文章

77范文网 https://www.hanjia777.com

Copyright © 2015-2025 . 77范文网 版权所有

Powered by 77范文网 © All Rights Reserved. 备案号:粤ICP备15071480号-27